Prodhimi i derdhur me injeksion plastik

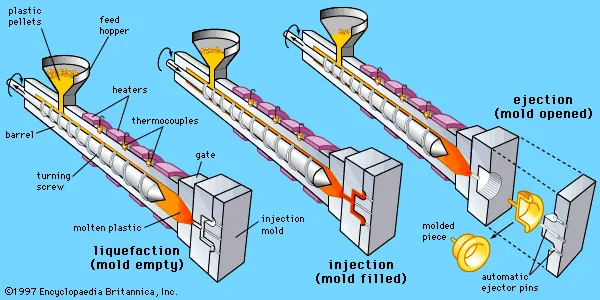

(Majtas) Peletët e plastikës futen nga një plesht në një makinë formimi me vidhos reciproke, ku ato shkrihen nga energjia mekanike e ushtruar nga një vidë rrotulluese dhe nga ngrohës të vendosur përgjatë fuçisë.(Qendra) Vidha lëviz përpara, duke injektuar plastikën e shkrirë në një kallëp.(Djathtas) Pasi plastika të jetë ngurtësuar, forma hapet dhe pjesa e derdhur nxirret.

Një hyrje e shpejtë në procesin e formimit me injeksion

Faktorët e kostos së një formimi me injeksion

Dizajni i veglave të mykut;prodhimi i veglave të mykut;Kostoja e polimerit;Kostoja e procesit

4 informacione thelbësore!Forma juaj e injektimit plastik duhet të dijë

Sa i madh është Sa ju nevojiten Materiali plastik nga i cili duhet të bëhet nëse dizajni është gati për prodhim

Madhësia e efektit të formimit:

Kostoja e materialit plastik;Materiali i veglave të mykut;Koha e përpunimit të veglave të mykut;Kostoja e punës së veglave të mykut;Madhësia e makinës së derdhur me injeksion

Sa nuk mund të merrni 5,000 kallëpe për të njëjtin çmim të pjesës si 10,000 kallëpe

Një grup më i vogël nënkupton një kosto shumë më të lartë për pjesë;Kontrolloni porositë minimale;Mjetet e mykut me shumë përshtypje mund të nënkuptojnë kursime të mëdha për pjesë

Cili material?Çfarë duhet të bëjë vërtet pjesa juaj plastike?

rezistente ndaj ultravioletit?Përçues?Funksionale në temperatura të larta apo të ulëta?Retardant i skedarëve?Një ngjyrë apo transparencë specifike?

Cili material?Arsyet për të qenë të kujdesshëm me zgjedhjen e materialit:

Çmimi më i lartë i materialit;Koha më e gjatë e ciklit;Kosto më e lartë e veglave të mykut;Rreziku i emrave të markave

A është gati dizajni për prodhimin?Ky dizajn i bukur mund të jetë i pamundur të bëhet!

Dizajni i veglave të kallëpit të dizajnit të produkteve plastike;Çdo gjë mund të bëhet - me një çmim;Një stilist me përvojë do t'ju ndihmojë të shmangni surprizat

Përpunimi i shkrirjes së plastikës dhe derdhja e plastikës me injeksion

Formimi me injeksion plastik është një lloj përpunimi i shkrirjes.'Shkrirja' i referohet nevojës për të shkrirë në fakt granula plastike (të njohura edhe si rrëshirë) në një makinë formimi me injeksion në mënyrë që të prodhohet produkti ose përbërësi plastik.

Formimi me injektim të plastikës është një proces që përbën gati gjysmën e prodhimit të plastikës.

Ky lloj i materialeve të përdorura në formimin me injeksion plastik shpesh shkurtohet për shkak të disa emrave kimikë të gjatë dhe ndonjëherë të ndërlikuar.Këto materiale përfshijnë akrilonitril butadien stiren (formim me injeksion ABS), najlon (PA), polikarbonat (PC), polipropilen (PP) dhe polistiren (GPPS).Polimetil metakrilat (formim me injeksion PMMA)

Shumë lloje të ndryshme produktesh prodhohen duke përdorur formimin me injeksion plastik, duke filluar nga komponentët e saktë deri te mallrat e konsumit.Ne jemi në kontakt me shumë produkte të prodhuara nga derdhja me injeksion plastik çdo ditë.

Kufjet e telefonit të prodhimit të markës me injeksion, parakolpët, panelet e kontrollit dhe grimcat e tjera të guximshme plastike të automjeteve tona, brisqet e kartonit me të cilat bëjmë të rruhemi dhe drejtojmë lavazhet dhe koshët e rrotave tona shtëpiake.

Formimi me injektim plastik lejon që sasi të mëdha të artikujve identikë të prodhohen shpejt dhe është shumë më pak intensive për ne sesa për shembull formimi me vakum.Kjo ndodh sepse derdhja me injeksion plastik kryen të gjithë procesin e prodhimit të çdo pjese plastike të produktit.

Si funksionon formimi me injeksion plastik?

Procesi bazë i formimit të injektimit të plastikës funksionon si më poshtë

Makina e derdhur me injeksion plastik ka një fuçi të nxehtë me një vidë reciproke brenda.

Rëra plastike është grumbulluar në tubin e hidhur nëpërmjet një pleshti në kapakun e makinës.

Ngrohja e fuçisë dhe forca dhe fërkimi i vidhos që drejtohet nga një motor hidraulik shkrin plastikën në një formë të lëngshme të shkrirë.

Plastika shtyhet përpara nga vidhosja në mjetin e formimit të injektimit të plastikës.